L’importanza della mappatura del magazzino in logistica

Tempo di lettura: 4 minuti

Organizza scaffali, aree e ubicazioni per ottimizzare stoccaggi e prelievi per una logistica interna più efficiente

Una mappatura del magazzino ben strutturata è la base di qualsiasi sistema logistico efficiente. Senza una mappatura chiara, operare in un magazzino diventa estremamente complesso, come provare a trovare un luogo senza riferimenti chiari. Non si tratta solo di etichettare scaffali, ma di strutturare una rete dinamica e funzionale di stoccaggio, capace di sostenere ritmi elevati e variabilità nei carichi di lavoro (stagionalità, rotazione, flussi dinamici, …).

Infatti, la precisione nella disposizione fisica e digitale del magazzino incide direttamente su tempi di evasione, costi operativi e capacità di risposta alle richieste del mercato. Una mappatura magazzino ben progettata – articolata su più livelli, integrata con una logica gestionale e supportata da regole intelligenti – consente di avere pieno controllo sui flussi, ottimizzare lo spazio disponibile e ridurre gli sprechi di movimentazione.

In questo articolo, andiamo a vedere come è possibile effettuare una mappatura in maniera efficace.

Indice

- Cosa significa mappare il magazzino e da dove si comincia

- Alcuni metodi di mappatura e organizzazione del magazzino

- Mappatura multilivello: la base per l’ottimizzazione del magazzino

- Configurazione degli scaffali

- Perché una mappatura intelligente migliora l’intera logistica?

- Rendi più efficiente la tua logistica di magazzino, affidati a Stockforce e agli esperti MOX!

Cosa significa mappare il magazzino e da dove si comincia

La mappatura del magazzino, sia fisica che virtuale, è un’operazione essenziale per gestire in maniera efficiente la logistica interna e, di riflesso, per l’implementazione efficace di un sistema WMS (Warehouse Management System). Questa operazione consiste nella suddivisione strategica degli spazi del magazzino in ambienti distinti, ciascuno rinominato seguendo logiche precise e ben definite.

Questo approccio permette una tracciabilità accurata e in tempo reale dei movimenti di ogni singola merce, dal momento del suo ingresso in magazzino fino alla fase di prelievo e successiva spedizione. Ciò è possibile grazie all’assegnazione di un codice identificativo univoco (SKU – Stock Keeping Unit) a ciascun articolo, che indica il suo “indirizzo” logistico.

Prima di intraprendere qualsiasi azione di mappatura, è però fondamentale condurre un’analisi approfondita e dettagliata dei processi sottostanti alle operazioni logistiche quotidiane. Comprendere appieno cosa accade all’interno del magazzino, identificando ogni fase, ogni passaggio, e soprattutto come tali operazioni vengono eseguite, rappresenta il primo passo.

Solo attraverso una chiara visione dei processi esistenti è possibile progettare una mappatura che non solo rispecchi la realtà operativa, ma che la migliori, portando a una gestione logistica più agile, precisa e performante.

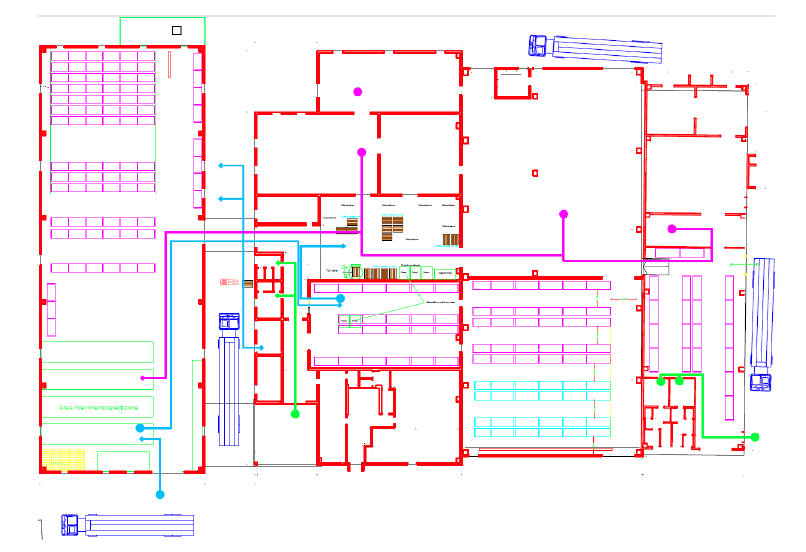

Esempio di mappatura e layout di un magazzino

Alcuni metodi di mappatura e organizzazione del magazzino

Come abbiamo visto, mappare il magazzino non è solo utile, ma è spesso indispensabile per individuare rapidamente gli articoli. Senza un “indirizzo” chiaro per ogni prodotto, le operazioni di prelievo e stoccaggio diventano caotiche, aumentando il rischio di errori e rallentando l’intero processo.

Esistono diverse modalità per organizzare e gestire le merci, spesso combinabili tra loro. Di seguito ne approfondiamo un paio tra le più diffuse.

Sistema random o fisso?

- Sistema random (casuale): aiuta a sfruttare al massimo lo spazio disponibile, riempiendo ogni posto libero. Questo sistema è molto utile per magazzini con un alto flusso di merci e prodotti ad alta rotazione, ma per funzionare correttamente dipende pesantemente dal software WMS per tracciare le merci. Anche se il nome indica casualità, servono organizzazione e dati precisi.

- Sistema fisso: sistema meno flessibile che prevede l’assegnazione di una posizione specifica e permanente per ogni articolo all’interno del magazzino. È utile quando i prodotti hanno una domanda variabile o quando si gestiscono merci per cui la posizione fissa è cruciale.

La scelta tra questi due sistemi dipende molto dalla tipologia di merci e dal flusso di movimentazione.

Analisi ABC

L’analisi ABC è una tecnica di classificazione molto utilizzata in logistica per organizzare le scorte in modo più efficiente. Si basa sul principio di Pareto, secondo cui una piccola parte dei prodotti genera la maggior parte del movimento o del valore.

Nel contesto della mappatura del magazzino, l’analisi ABC serve a dare priorità alla collocazione fisica degli articoli in base alla loro frequenza di prelievo o rotazione:

- Classe A: prodotti ad alta rotazione o ad alto valore. Rappresentano circa il 20% degli articoli, ma generano circa l’80% del volume movimentato. Devono essere collocati vicino alle aree di picking, in posizioni facilmente raggiungibili, per ridurre il tempo di prelievo e l’affaticamento degli operatori.

- Classe B: articoli a media rotazione, meno richiesti rispetto agli A, ma ancora significativi. Vanno posizionati in aree intermedie, comunque accessibili, ma non nelle zone premium.

- Classe C: prodotti a bassa rotazione, che rappresentano spesso la maggior parte dell’inventario ma solo una piccola quota di movimento. Possono essere collocati in aree più remote o alte, dove il recupero è meno immediato, ma l’accesso non è critico.

L’analisi ABC permette dunque di sfruttare meglio lo spazio e le risorse, facendo sì che il layout del magazzino rispecchi le reali priorità operative, non solo una suddivisione geometrica o arbitraria.

Tuttavia, prima di scegliere che metodologia utilizzare, bisogna vedere come suddividere il magazzino.

> Approfondimento

Stai cercando il WMS adatto alla tua azienda? Vieni a scoprire Stockforce!

Mappatura multilivello: la base per l’ottimizzazione del magazzino

Un magazzino efficiente si fonda su una mappatura multilivello, che suddivide logicamente e fisicamente lo spazio in aree, zone e ubicazioni. Questa gerarchia consente di automatizzare numerose operazioni di magazzino e di ottenere una visione chiara e costantemente aggiornata della movimentazione delle merci.

Ogni livello ha un ruolo specifico:

- Aree: sono le macro-sezioni funzionali, come ad esempio carico/scarico, stoccaggio, preparazione ordini, controllo qualità e spedizione, che, se definite con precisione, consentono di separare i flussi e prevenire incroci.

- Zone: suddivisioni logiche all’interno delle aree, utilizzate per differenziare prodotti per tipologia, condizioni di conservazione (refrigerato, infiammabile, alta rotazione) o esigenze operative.

- Ubicazioni: sono le singole postazioni di stoccaggio, come scaffali, pallet, cassetti o contenitori. Ogni ubicazione viene codificata univocamente e tracciata nel sistema per consentire accesso immediato alle informazioni relative al contenuto, alla capacità e allo storico dei movimenti.

> Approfondimento

Non suddividere in maniera corretta il magazzino può portare a rallentamenti e complicazioni, tipiche dell’ “effetto spaghetti”: “Effetto spaghetti” nelle attività di magazzino

Configurazione degli scaffali

Ogni scaffale o sistema di stoccaggio può (e deve) essere configurato digitalmente con parametri operativi precisi, per evitare sprechi di spazio o problemi strutturali. In particolare, è possibile configurare:

- le corsie: sono i corridoi tra le scaffalature, e la loro mappatura aiuta a ottimizzare il flusso di merci e a garantire una circolazione fluida all’interno del magazzino. La posizione di ciascuna scaffalatura nella corsia viene numerata, rendendo facile orientarsi

- le celle: sono i livelli delle scaffalature, identificate per ottimizzare l’uso dello spazio in verticale. Le celle devono essere mappate in profondità per contenere più prodotti, e il sistema può anche registrare la capacità della cella in termini di peso o volume

Perché una mappatura intelligente migliora l’intera logistica?

Adottare una mappatura avanzata del magazzino consente di trasformare un ambiente caotico in una “macchina ben oliata”, dove ogni ubicazione ha un ruolo e ogni movimento è guidato da logiche predeterminate, che lo rendono fluido. I benefici sono concreti e misurabili:

- riduzione dei tempi di movimentazione fino al 30% grazie a percorsi ottimizzati

- facilità di accesso ai prodotti: ogni articolo ha il suo “indirizzo” e può essere facilmente localizzato

- ottimizzazione dello spazio: sfruttamento al massimo di ogni parte del magazzino

- controllo delle scorte: monitoraggio continuo delle giacenze e delle scorte, aiutando a ridurre il rischio di mancanze o surplus

- minimizzazione degli errori: riduce al minimo il rischio di prelievo di prodotti errati, migliorando così di conseguenza anche il servizio al cliente

- maggiore sostenibilità e riduzione degli sprechi: minimizzare i tempi di spostamento e l’utilizzo degli spazi aiuta a ridurre i consumi energetici e i costi operativi.

Rendi più efficiente la tua logistica di magazzino, affidati a Stockforce e agli esperti MOX!

Il Warehouse Management System (WMS) è il cuore di un magazzino moderno. Si integra con la mappa digitale per tracciare la posizione delle merci e ottimizzare il flusso dei prodotti. Grazie a questo sistema, le operazioni di prelievo e stoccaggio sono più veloci e precise, mentre il software gestisce dinamicamente le posizioni in base a fattori come la stagionalità, la domanda e la deperibilità dei prodotti.

In MOX Solutions® siamo esperti nel studiare e definire i processi logistici delle aziende, per portarle alla massima efficienza operativa. I nostri analisti effettuano un sopralluogo dello stabilimento (o degli stabilimenti) in modo da entrare nel vivo dei tuoi processi logistici e capirli appieno. Vieni a scoprire Stockforce WMS, il nostro sistema di gestione del magazzino, e come possiamo aiutarti a rendere la tua logistica interna un centro ad alte prestazioni, pronto a rispondere a qualunque sfida con prontezza, controllo e scalabilità.

Prenota una videocall senza impegno con un nostro esperto per raccontargli le tue esigenze e vedere la soluzione in azione!

L’esperto risponde

Da dove si comincia per mappare un magazzino in modo efficace?

Prima di cominciare a mappare il magazzino è essenziale effettuare un’analisi dei processi: osservare e comprendere tutte le fasi operative prima di definire qualsiasi struttura logistica. Solo così la mappatura sarà aderente alla realtà operativa e non un mero esercizio teorico.

Cos’è una mappatura multilivello?

La mappatura multilivello è una struttura gerarchica in tre livelli:

- Aree (carico, stoccaggio, spedizione…)

- Zone (categorie, temperature, priorità…)

- Ubicazioni (scaffali, pallet, celle…)

Permette automazione, tracciabilità completa e maggiore visibilità sul flusso merci.

Quali sono i metodi principali per organizzare le ubicazioni?

I due sistemi più diffusi per gestire le ubicazioni sono:

- Sistema random: flessibile, sfrutta ogni spazio disponibile, ideale per articoli ad alta rotazione ma richiede WMS evoluto.

- Sistema fisso: ogni articolo ha una posizione dedicata, utile per merci con rotazione bassa o esigenze specifiche.

Quali benefici concreti porta una mappatura intelligente?

Una mappatura efficace del magazzino permette di:

- ridurre i tempi di movimentazione fino al 30%

- migliorare l’accessibilità ai prodotti

- ottimizzare lo spazio

- monitorare le giacenze

- generare meno errori di prelievo

Che ruolo ha il WMS nella gestione delle ubicazioni?

Il WMS è l’elemento che connette la mappa digitale con le operazioni fisiche. Traccia ogni movimentazione, assegna le ubicazioni dinamicamente, tiene conto di rotazione, stagionalità, domanda e struttura fisica per ottimizzare ogni azione logistica.